Fundația Ellen MacArthur: Pentru a reduce emisiile de CO2, industria materiilor prime trebuie să facă tranziția la economia circulară

Fundația Ellen MacArthur, una dintre cele mai importante organizații neguvernamentale promotoare ale economiei circulare (cu sediul central în UK) a publicat pe platforma medium.com un articol complex despre relația strânsă dintre reducerea emisiilor de CO2 și tranziția la economia circulară.

Fundația avertizează că tranziția la energia regenerabilă va acoperi doar 55% din emisiile globale de gaze cu efect de seră. Pentru a atinge emisiile nete zero până în 2050 și a îndeplini astfel, obiectivul stabilit în Acordul de la Paris din 2015, restul de 45% din emisiile provenite din industrie, agricultură și utilizarea terenurilor trebuie să fie, de asemenea, abordate.

Industria materiilor prime care cuprinde companii producătoare oțel, aluminiu, ciment și produse chimice, este responsabilă pentru o mare parte din aceste emisii rămase și are un rol cheie în asigurarea acestei tranziții.

Câteva date relevante

- La nivel global, producția de ciment reprezintă 8% din emisiile de CO2

- În cazul amoniacului fiecare tonă produsă emite 2,6 tone de CO2, iar

- Pentru oțel raportul este de 1:2

- În general, industria materiilor prime este responsabilă pentru 27% din emisiile globale de CO2

Soluții

Pentru a reduce aceste emisii, industria materialelor se confruntă cu un număr limitat de opțiuni care pot implica:

- utilizarea energiei cu emisii scăzute de carbon (cum ar fi energia eoliană, solară)

- procese de producție cu emisii scăzute de carbon

- captarea carbonului sau

- reciclarea materialelor – tehnologii pentru a îmbunătăți colectarea, sortarea și reciclarea deșeurilor

- construirea de noi „ecosisteme industriale”

- tehnologiile emergente, cum ar fi platformele digitale, blockchain-ul și contractele inteligente asociate

- înlocuirea transportului de mărfuri rutier cu cel feroviar

- politici coerente pentru stimularea economiei circulare

Cu toate acestea, majoritatea acestor soluții nu sunt nici eficiente, nici disponibile la scară largă.

Provocări

Cele mai multe procese de producție cu emisii scăzute de carbon încă nu sunt suficient dezvoltate.

Industriile grele au prosperat de peste un secol folosind procese de fabricație în mare parte neschimbate.

Oțelul a fost fabricat în esență în același mod de mii de ani, folosind carbonul ca reductor chimic. Amoniacul a fost produs de un secol prin procesul Haber-Bosch care emite mai mult CO2 decât orice altă reacție chimică. Deși captarea carbonului din procesele industriale și împiedicarea acestuia să intre în atmosferă este promițătoare, majoritatea tehnologiilor fie nu prezintă suficiente modele de bună practică, fie nu sunt încă disponibile comercial.

Dintre toate opțiunile de decarbonizare, utilizarea materialului reciclat este probabil cea mai ușor disponibilă. Producția de materiale reciclate, prin utilizarea unor procese diferite și consumând mai puțină energie decât producția primară, emite mai puține gaze cu efect de seră. De exemplu, producția de aluminiu reciclat consumă cu 97% mai puțin CO2 decât producția primară.

Pentru a crește calitatea și cantitatea materialelor reciclate, companiile pot folosi o serie de tehnologii pentru a îmbunătăți colectarea, sortarea și reciclarea deșeurilor. De exemplu, spectroscopia de defalcare indusă de laser face posibilă determinarea compoziției pieselor de aluminiu, rapid și fiabil în timpul procesului de sortare. Dar tehnologia nu va fi suficientă. O aprovizionare suficientă cu materiale reciclate va necesita transformări în industria materialelor care implică adoptarea de noi ecosisteme industriale, modele de afaceri și lanțuri de aprovizionare.

Exemple de bune practică

Industriile materiilor prime se aprovizionează de regulă cu materii virgine, din câteva site-uri miniere și de explorare. Trecând la aprovizionarea cu materii reciclate, ele trebuie să lucreze cu un ecosistem industrial mai complex, care implică furnizori de materiale, firme de gestionare a deșeurilor și reciclatori. Uneori, chiar lucrează în parteneriat cu concurenții lor pentru a împărți costurile și eforturile de înființare a unor astfel de sisteme.

În majoritatea țărilor, cutiile de băuturi circulă într-un sistem separat de colectare și retopire, ceea ce duce la pierderi de valoare mult mai mici. În Germania, producătorii de ferestre și uși din aluminiu, companiile de construcții și firmele de demolare sunt toți membri ai asociației A|U|F, care organizează un sistem în circuit închis pentru reciclarea aluminiului folosit la ferestre, uși și fațade.

În Japonia, compania de reciclare Harita Metals, în parteneriat cu Central Japan Railway Company, producătorul de material rulant Hitachi și producătorul de materiale din aluminiu reciclat Sankyo Tateyama, au stabilit un „sistem de reciclare orizontal” pentru a furniza materiale din trenurile scoase din funcțiune pentru a face noi trenuri de mare viteză Shinkansen (glonț).

În industria anvelopelor, doi mari producători, Michelin și Bridgestone, au decis să își unească forțele pentru a construi un nou ecosistem industrial. Astăzi, mai puțin de 1% din tot negrul de fum folosit la nivel global în producția de anvelope noi provine din anvelope reciclate scoase din uz; restul de 99% este produs din substanțe petrochimice virgine. Cu toate acestea, utilizarea negrului de fum reciclat în producția de anvelope noi ar reduce emisiile de CO2 cu până la 85% în comparație cu materialele virgine și ar reduce dependența industriei anvelopelor față de produsele petrochimice. Michelin și Bridgestone încearcă să stabilească o coaliție a unui grup divers de părți interesate, inclusiv producători de anvelope, furnizori de negru de fum, parteneri de piroliză și start-up-uri în tehnologie emergentă, pentru a crește gradul de integrare a negrului de fum recuperat.

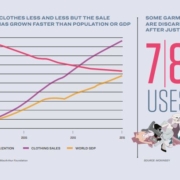

Mărcile de îmbrăcăminte, valorificând noi modele de afaceri, cum ar fi revânzarea, închirierea și repararea, creează noi fluxuri de venituri fără să producă haine noi. Dar, spre deosebire de multe alte industrii, industria materialelor textile a evoluat foarte puțin în ultimul secol. Se bazează în continuare pe același model de afaceri, care aprovizionează, transformă și vinde materiale virgine. Cu toate acestea, companiile de materiale ar putea oferi soluții integrate de construcție sau de producție, mai degrabă decât doar materiale, permițându-și astfel să gestioneze mai bine materialele în bucle închise și să păstreze mai mult din valoarea lor.

Producătorul de mașini BMW colectează burghie și burghie vechi de wolfram la fabricile sale din Germania și Austria pentru a le recicla în noi scule de frezat și de găurit. Circularea wolframului într-o buclă închisă în acest fel reduce emisiile de CO2 cu peste 60%.

Firma de materiale de construcții Marubeni ofera clienților săi opțiunea de a închiria în locul cumparării grinzilor și țevilor metalice pentru construcții temporare din oțel. Totodată, Marubeni Corporation a colaborat cu un start-up de tehnologie blockchain, Circularise, pentru a introduce o platformă de management al trasabilității pentru piețele de produse chimice și materiale plastice.

Compania chimică Safechem vinde serviciul de curățare a pieselor metalice și nu solvenți, pe care îi colectează după ce au fost folosiți.

Unele companii de rafinare a metalelor oferă rafinarea ca un serviciu fabricilor de producție a petrolului. Rafinăriile își trimit catalizatorii uzați la rafinărie care recuperează metalele și le returnează la rafinărie pentru un nou ciclu de produs. Prin utilizarea acestor bucle închise se recuperează peste 90% din metalele prețioase conținute în catalizatori, chiar și în cazurile de cicluri de viață de peste 10 ani.

În prezent, dacă materiile prime sunt adesea expediate cu trenul sau barja către fabrici de ciment, uzine chimice sau oțelării, majoritatea materialelor reciclate sunt transportate cu camionul.

Operatorul de transport feroviar de marfă DB Schenker transportă aproximativ 10 milioane de tone de deșeuri în fiecare an, utilizând rețeaua proprie de vagoane individuale DB Schenker Rail. Operatorul de transport feroviar de marfă CFF Cargo transportă anual până la 100.000 de tone de deșeuri metalice către compania de reciclare Stahl Gerlafingen. Prin trecerea la transportul pe calea ferată, compania a evitat în jur de 4.000 de transporturi cu camioane anual.

Tranziția către o economie circulară va fi mai dificilă pentru industria cimentului, deoarece, spre deosebire de oțel, aluminiu, substanțe chimice și sticlă, acesta nu poate fi reciclat. Cu toate acestea, există câteva alternative interesante. Clinkerul, produs intermediar în producția de ciment și responsabil pentru cantități mari de emisii de CO2 în producția sa, poate fi înlocuit cu cenușă zburătoare, un produs secundar al sectorului energetic, și zgură granulată, un produs secundar al sectorului siderurgic. SmartCrusher bv (start-up cu sediul în Țările de Jos) și Sika (compania chimică elvețiană) au dezvoltat o tehnică de recuperare a nisipului, pietrișului și cimentului din beton, în timp ce Neustark (furnizor de beton gata de amestec) și Projet FastCarb (proiect de cercetare și dezvoltare în colaborare la nivel național francez) au dezvoltat o tehnologie de stocare a CO2 în agregate reciclate.

Analizele arată că 82% din cererea UE de aluminiu, materiale plastice și oțel ar putea fi satisfăcută prin reciclarea acestor materiale. De exemplu, costul real suportat de societate pe parcursul ciclului de viață al plasticului este de cel puțin 10 ori mai mare decât prețul de piață al plasticului.

Timpul este scurt: conform rapoartelor de urmărire ale AIE (Agenția Internațională de Energie), nici sectoarele de fier și oțel, ciment, produse chimice și nici aluminiul nu vor putea să atingă țintele de emisii zero până în 2050.

Puteti citi articolul complet aici.

Articol scris in colaborare ECOTECA – www.ExpertDeseuri.ro

Puteți citi și:

Cum obligă principiul european „Do no significant harm”(DNSH) organizațiile să devină sustenabile

Aluminiul, „ambalajul nobil”, reciclabil 100% – de ce se colectează atât de greu în România